いったん中断しましたが、製作再開です。

ボードに実装してしまうと筐体の穴あけ等の位置決めが、作業しにくくなるとの事でしたので、位置決めを先にして、まず筐体加工をすることにしました。

削り滓や切り子が飛んで、掃除もいちばん面倒くさい作業です。

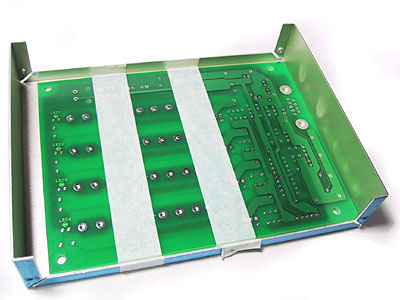

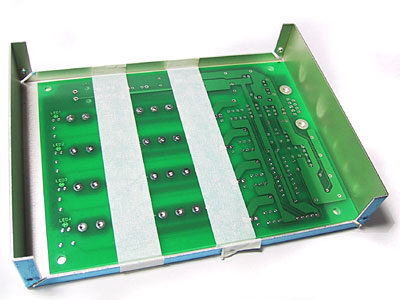

まず、筐体内のどの位置に基板を取り付けるかを決めます。この位置決め作業は確かに電池クリップ等の部品類を実装してしまうと大変やりにくくなります。基板が筐体に密着できなくなるので、位置の固定も難しくなりますので、生基板の状態で作業するのがやはりおすすめです。

底面の穴開けとガイド穴を開ける

糸鋸に金属加工用の刃をつけて地道に切り抜く

仕上がりはハンドニブラーよりはよいと思う

まず、筐体底面の穴開け加工をします。あとで電池ボックスを入れるために大きな穴をあける必要がありますので基板止めのための穴を先に開けておき、皿モミします。頒布内容のビスでも良いのですが、ここは一つツライチにしたかったので、皿ビスにしました。

皿モミが終われば電池ボックスを収めるための穴に糸鋸の刃を通すためのガイド穴を四隅に開けておきます。

ガイド穴に刃を通して糸鋸で地道に切り進んで大きい穴を開けます。

側面は同じようにできませんので、多数の穴を開けて切繋ぎ、ヤスリで仕上げます。

作例紹介のページでも注意書きがありましたが、スペーサーのねじ部が軽くケースに当たって干渉するので、ヤスリで削り落としました。約1mmほど削ってしまいました。グラインダーがあればちょっとスッっておしまいなのですがうるさすぎ(涙)。

上面の穴あけ加工も、位置決めに沿って穴を開けてヤスリで仕上げます。

すべての加工がほぼ、終われば保護フィルムをはがします。

一通り加工が終わった状態

まだ、LEDの穴を開けていないが、まだ迷っているせいである

この状態で外部に接続するコネクタや端子類などが正しく目的の穴から出せるか確かめて、筐体加工は終わりです。ここに到達するまで、中断が何回か入っていますが、のべ4時間ぐらいかかっています。寸法図面があって、その通りに加工すればよいだけなら半分以下で終わると思いますが、なにせ現物と合わせながら調整しますので、時間がかかります。

仮組みした状態

この筐体で頒布してくれなんて、絶対言えない

部品代より、筐体加工工賃のほうが絶対高くなるハズ

作例と違うのは、D-Subコネクタがキリカキではなく窓状の穴にした点と、外部電源アダプター用のコネクターを追加した点です。DCジャックは頒布品に含まれていませんのでご注意を。

この後は筐体と位置決めなどに使用した生基板を中性洗剤で丹念に洗って油を落とします。基板のほうは、乾燥後にさらにアルコールなどでぬぐっておきます。

筐体加工は一番面倒くさい作業です。

まず、工作中がうるさい。グワングワンとボール盤はうなるわ、糸鋸はガガガガとうるさいし、ヤスリはゴリゴリ、キュワキュワ言いいます。その上、切子やヤスリで削った金属粉が作業台の到る所に飛び散ります。

工作が終われば、机の上をきれいに片付けてかなり念入りに掃除機をかけておかないと、思わぬところに切子などが飛んでいたりしてトラブルの元になりますので、注意します。

この終わりの掃除機も結構うるさいのです。

ということで、私の帰宅するような時間には、こんなうるさい作業になる筐体加工ができないため、作りたいリストの中から進まないものが多くなってしまう状態に陥ります(涙)。

しかし、筐体加工済みってなると、物足りないんでしょうね、きっと。

どこまでを作るのかの楽しみ方は人それぞれだとは思いますが、手っ取り早く結果を得たいのであれば、筐体も加工済み、基板の部品実装なんかしてしまっているやつなんぞで、結線だけで組み立て完了!となるのでしょうが、それではあまりにもモノづくりとは言い難いと思います。

最近の学校の技術の授業はパソコンを使って何か作る(絵を描く、年賀状を作るなど)のがメインにしている学校もあるようです。手を汚しながらモノづくりしておかないと、大変な事になると危惧するのは私だけでは無いと信じます。学校の試験課題で無いからといって、刃物や工具の使い方を知らない、モノを作る勘所を知らないというのは、困るときが必ず来るとではないでしょうか。

いや、実際もう来ているのかも・・・。

2007/03/11 追記

この記事のシリーズは以下をご参照ください

バッテリー放電器 部品などの頒布時の状態について

バッテリー放電器(#2) この記事です

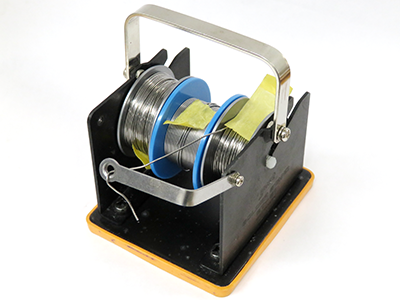

バッテリー放電器(#3) 部品類の実装について

4 件のコメント

おぉ。糸ノコ盤をお持ちなのですね!

こちらは手持ちのジクソーでガガガガァ。

薄板アルミ板ですと、木工用の粗目ヤスリでも削れます。

それと・・・電池を取り外すため、指が入る凹みが欲しくなりますよ。きっと。

>それと・・・電池を取り外すため、指が入る凹みが欲しくなりますよ。きっと。

やっぱりそうですか。しばらくの間、我が家の充電電池はeneloop2本しかありませんので、我慢します(笑)。

糸鋸盤は細工には良いのでしょうが、面倒くさいです。いちいち刃を通して抜いたり、力を入れすぎると刃が折れるので気を遣います。切削量が小さいので加工時間もかかりますし、切削時にうるさいのはさほど変わらないかと。

リョービの糸鋸で、もらい物ですので、自分ではきっとまだ、買っていません(笑)。

ジグソーでガガガガの方が手っ取り早そうでした。どうせ削ってならすんだし・・・。

MSP430関連で覗いてきました。私もアルミ板加工は切粉始末が苦手なのですが、ハンドニブラを入手してからはちょっと楽になりました。

今回のような大きな穴には手が痛くなりそうですが。

横田さん、コメント頂きありがとうございます。

ハンドニブラ、お手軽で良いのですが切削面がきれいにならないのと、ご指摘の通りワークが硬いと握力養成ギプスになってしまうのが難点です。でも、ちょっと小さい角穴を作るときには大変便利ですよね。

最近は切子の出る加工は、下に新聞紙を広げてから工作機を置いて加工、ヤスリがけします。切子は刷毛で新聞紙に落として工作機とワークの切子を掃除機で吸い取り、最後に新聞紙をくるくるっと丸めて切削粉末ごと廃棄するというカンタン掃除にしました。