バッテリー放電器、いよいよ中身にかかります。ちょっとこの記事は長いですがご容赦を。

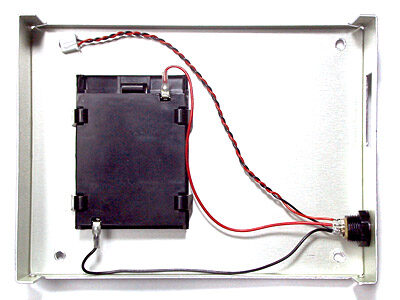

まずは電池ボックスです。

あまり、気にはならないとは思いますが、心配性の私はこの部分を熱収縮チューブで絶縁しました。

絶縁が目的というより、リード線が、端子の半田付け部分からポキリと折れそうだったため、補強の意味合いが強い追加加工です。

外部電源用にDCジャックを追加しましたので、ジャック経由で電池と外部を切り替えて給電できるように基板向けのコネクタを含めて配線を行います。

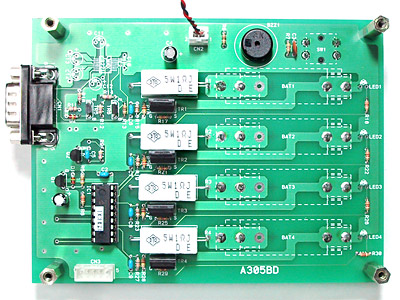

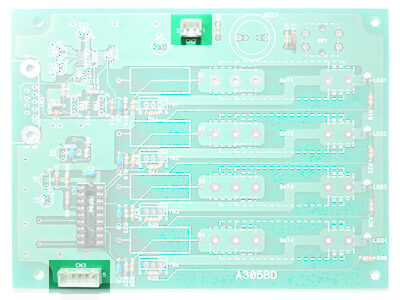

セメント抵抗(R1~R4)以外の抵抗類などの背の低いパーツを基板部品実装図、回路図などとを参照しながら取り付けてゆきます。パーツリストをプリントアウトし、チェックしながら実装するとどの番号の何の部品を取り付けたか把握できるのでお勧めです。

回路保護のためのダイオード(D1,D2)も、背が低いのでこのタイミングで実装してしまいます。

16F88のためのICソケット(18p)を実装します。

取り付け向きを間違えないように注意します。逆挿しするとPICも逆挿ししてしまいデバイスが破壊します。

次いでコンデンサを実装してゆきますが、0.1μFの積層セラミックスコンデンサ(C2,C5~C9)、スイッチのチャタリング防止の0.01μFのセラミックコンデンサ(C3)を実装します。電源のデカップリングのための電解コンデンサ(C1,C4)は背が高いので少し後回しで実装します。

頒布内容に含まれていないものですが、電源等のコネクタを取り付けます。

作例では電源は電池ボックスからのリード線で直接半田付けですが、ここに日圧のコネクタ”B 2B-XH-A”をつけてコネクタ接続にします。電池からのリード線の先にもこれに対応するコネクタ(”XHP-2″とコンタクト金具)を接続します。

同様に、インサーキットプログラミングのために同様にXHシリーズの5ピンのコネクタを取り付けます。今回はすでに書き込み済みのPICが頒布内容に含まれていますので不要ではありますが、あえて実装しておきます(せっかくコネクタの穴があるんだからつけちゃえ!笑)。

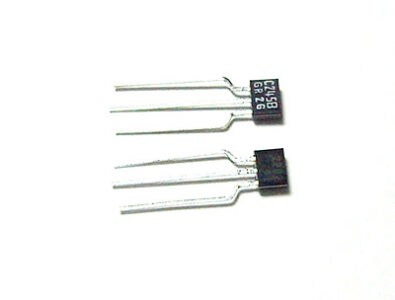

次にトランジスタ等を実装するのですが、ピンの加工が必要です。次の写真のようにピンを広げて実装できるように折り曲げます。失敗して何度も折り曲げ直すと折れてしまいますので注意が必要です。

通信ポートのインターフェースになっている2SC2458(TR5)とRN2202(TR6)を取り付けます。外形はどちらも同じですので型番の間違いが無いように注意します。またリセットICのS-80827CNY(Q1)や、基準電圧のためのLM385Z-2.5(Q2)も外形が同じです紛らわしいのでよく型番と実装位置を確かめてからハンダづけします。また、Q1およびQ2は静電気に弱いデバイスですので、注意します。

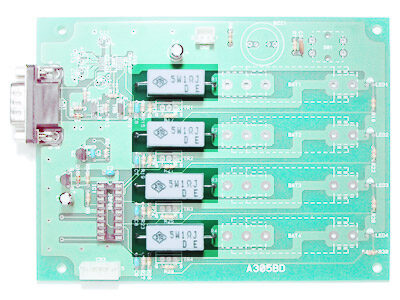

かなり悩んだのですが、基板は筐体にきっちり収まるサイズでしたので、頒布内容に含まれているD-Sub 9ピンのコネクタを実装します。実装向きはこのように普通に部品面から取り付けてハンダ面でハンダづけします。ハンダ面からも実装できてしまいますが、ピン配置が異なりますのでかならず部品面に実装します。

筐体がもう少し大きいタイプだと、ハンダづけタイプのD-Sub 9ピンのコネクタを筐体側に取り付けて、パターンから結線していたかもしれません。

電解コンデンサ(C1, C4)を実装します。外形はほぼ同じですので、コンデンサに記載の値を確認して極性を間違えずに取り付けます。リード線の長いほうを+のマーキングのある穴に挿入する方向で実装します。

いよいよ大詰めに近くなってきました。放電用の1Ω5Wのセメント抵抗を実装します。

製作ガイドにも書かれていますが、放電時はそれなりに発熱します。基板から2mmほど浮かせて実装を行います。私は浮かせるのに、蛇の目基板の切れ端を重ねて下に敷く形で持ち上げ、ハンダづけしました。

セメント抵抗と基板の間隙

抵抗の実測値が記入されている

この抵抗は0.99Ωということである

圧電サウンダ素子をセメント抵抗取り付け後のタイミングで実装しましたが、部品高さ的にはICソケットの後辺りの順序のほうが良いようです。

静電気に弱いため、一番最後に実装しました。実装時の部品高さが一番高いせいもあります。

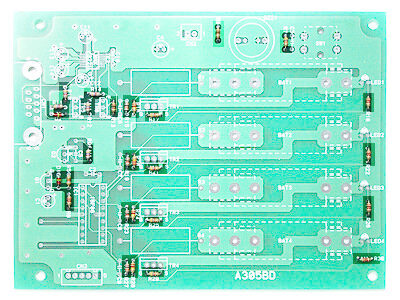

これで一通り、部品面に取り付けるべき部品は終わりです。最後に、ハンダ面から取り付ける部品が残っています。

ハンダ面を向けて電池の取り付けと実装を行う事から、いままで部品を取り付けていた側とは逆のハンダ面に電池クリップと操作のスイッチを実装します。

電池クリップ電極をハンダづけする時は、やや熱容量の大きい半田ごてを使う方がやりやすいと思います。15Wではちょっとしんどいかもしれません。

現在、あえて放電モニターのLEDを取り付けていません。

筐体前面に見える方向で取り付けて結線するか、基板上に所定の位置に取り付け、筐体の上部の穴を追加加工するかを思案中です。上面で実装する方が楽そうですが、どうしたものかと。

PICを実装し電源を入れる

まだ、LEDの取り付けで悩んでいるので実装されていない

電源コネクタの接続が逆挿しになっていないか今一度確認し、PICを挿入して電源を接続します。

「ピピ」となった後に「ピピ、ピピ、ピピ、ピピ」と鳴れば動作は正常でしょう。

あとは筐体に入れて、ネジ止めするだけです。

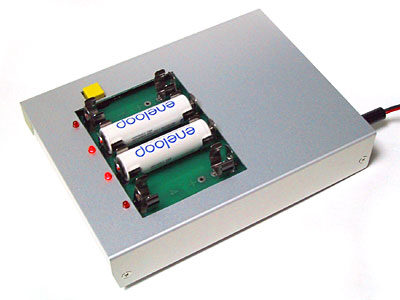

放電処理中

eneloopの状態を初めて確認できる

電池は入れていないので、外部電源からの動作である

結局、ここに至るまでに放電モニターのLEDランプを筐体側面位置に実装して横から見えるようにするという案を捨てて、通常の実装としました。基板の脱着に無理があるためです。

LED位置に筐体の穴あけをして筐体の外からよく見える一番上の位置に持ち上げて実装します。LEDは筐体上面からはみ出した位置になりますが、拡散タイプに変更していただいているおかげで、写真を見てもわかる通り横からも良く見えるようになっています。

ああ、やっぱりプリント基板は楽でした。

この配線、1度も間違えずに全部完了するには相当の気合と注意力が必要ですから・・・・。

2007/03/11 追記

この記事のシリーズは以下をご参照ください

バッテリー放電器 部品などの頒布時の状態について

バッテリー放電器(#2) 主としてケースの加工の細かい部分です

バッテリー放電器(#3) この記事です

3 件のコメント

組み立て手順をキレイに解説していただきました。

PCとの通信も大丈夫だったでしょうか?

通信用のソフトを未インストールなため、通信部分の確認は未完です。あいすいません。

通信ポートのインターフェースのトランジスタの付け間違いは無さそうなので大丈夫かとは思いますが、確認したらまた、ご報告させていただきます。

通信動作を確認しました。

Vrefの設定も行えましたし、データも取り出せ、グラフもきっちり描画できており、問題ありませんでした。

PC側はシリアルポートで接続、USBシリアルのアダプターは試していませんが大丈夫ではないかと思います。