自作エフェクターですが、回路の基板への配線と並んで(というかもっと)大変なのがケース加工です。市販品じゃないのでケースをきれいにする必要も無く、表面無加工でも問題は無いのですが、凝り性と言うかそこまでしたくなってしまうので、余計な時間がかかってしまいます。

(やっている本人は作業中は楽しいので問題ありません(笑))

今回は加工の開始から組み上がるまでの一部始終をお楽しみください。生け贄はHD11-6-3N(HAMMOND #1590B)です。

HD11-6-3N (HAMMOND #1590B) 購入時のままの状態

表面は鋳物特有の金属模様ができている

購入時のままでは表面に鋳物特有の幾何学的文様が入っていますし、なめらかではありません。これも味だと思うのでこのままの仕上げでケースを利用しているエフェクターメーカーもあるようです。もちろん塗装してしまうとこんな文様は見えなくなりますので、気にならなくなるのですが、無塗装で使いたい場合は表面仕上げをこのままするか、研磨するかどうか悩みます。

穴明け加工のためのケガキをしてセンターポンチを打つ

きっちりとした寸法のケガキと、ガイドのポンチを打たないと、後で泣きを見ます。以外と、ドリルの刃先はちょっとした事でも滑る事があるので、ガイドのポンチは必須です。穴明け位置等の寸法間違いをするとヤスリの出番となり、穴がきれいでなくなり見栄えが悪くなってしまいますので慎重に正確に寸法取りをしなければなりません。

もっとも元の寸法取りが間違っていると、せっかくあけた穴に部品を付ける事が出来ない場合も(ボリューム2つの位置を間違えました。5.08mm(2/10inch)の間違いです。とほほ…)。

卓上ボール盤で穴をあける

結構うるさいので、夜の作業ではできない。休みの昼頃からで無いと近所迷惑なのでそれ以外は控えています。

削りカス(切子)が机の上に飛び散るので一番嫌な作業です。金属片が飛び散る訳ですから、作業後の電気系の作業開始時に思わぬところまで飛んだ切子でトラブルにならないかいつもヒヤヒヤです。最初に3mmのドリルでガイド穴を開けます。LEDやボリュームの回転止めのポッチ部分はこのままの径でOKですが、ボリュームの軸や、入出力端子はそうはいきませんので、5mm、6mm、7mmと順次大きい径のドリルで広げてゆきます。

あまり強い力でドリルを進ませると、振動したり騒音が出たり、食いついてしまってワークが持って行かれたりしますのでそろそろとレバーを下げて穴を開けます。

大きな穴は更にハンドリーマーを使って広げる

作業スペースの関係で大きなボール盤を置けず、一番小さいサイズの卓上ボール盤を使って作業していますので、大きな穴を開ける事が出来ません、ドリル刃先とワーク(加工対象物)との距離が取れないため8mmφ以上の穴開けは事実上無理です、それ以上の大きさの穴をあけるのにはハンドリーマーを使用して穴を大きくします。目的の大きさ近くになれば、現物合わせで取付ける部品を当てて確かめながら少しずつ大きくしてゆきます。

異形の穴開け

フットスイッチ用の取付け穴は回転防止のために凸部を残す。

アダプタ用のコネクタはこれも回転防止で真円形ではない。

丸い穴で全て済めば良いのですが、そうも行かないものもあります。丸穴だけでごまかしてしまっても良いのですが、電源ジャックや足踏スイッチは回転防止のための異形穴だったり、ノッチが刻んであり、その部分を凸部分として穴を残すように加工します。電源ジャックはまだ良いのですが、フットスイッチの場合はかなりきっちりとした形になるように気を遣う上に、凸部は小さいため削り落としたりしない様にしなければならず、削る領域も大きいためヤスリの削り滓も大量に出る重労働です。

部品の取付けに問題ないか確かめる

一度穴あけを完了したら切子やヤスリくずなどを払ってきれいにし、部品の取付けに問題が無いか確かめます。全部の部品の取付けに支障がなければ、机の上と周囲をきれいに掃除して主たる機械加工作業は終了です。

冒頭にも書きましたがボリュームの取付け位置をケガキ時に勘違いした寸法で書き込んだため、取付け出来ない事が判明しました。普通はケガキ時に物を置いて確認するのですが、あわてて作業していたせいか忘れていて穴位置を変えてもう一度開け直したので無様なケースになってしまいました。1つ上の写真ではパテ埋め作業中の様子が写っていますが、ちょっと見栄えが悪くなってしまいました。はぁ〜。

表面を研磨する

耐水ペーパー等使用して表面を研磨します

今回はケースの穴開けに失敗したので、塗装を行ってごまかしますが、いつもは表面を#400→#800→#1000→#1500とだんだん目の細かい耐水ペーパーを使用して鏡面状に仕上げます。今回はパテ埋めされた無惨な筐体になり、塗装前提ですので#400あたりでちゃちゃっと磨いてから塗装行程に移る事にします。鋳物の荒れた表面を調整出来ればOKとします。

表面を塗装する

筐体の内面に塗装が付くとシールドのための接触が無くなるのでマスキングテープで穴を内側から塞いでから塗装します。

ケチ臭いですが、コーナンの198円のスプレーラッカーを使用して塗装します。凝った塗装をするのであればエアブラシと模型用塗料を利用すればかなりハデハデしいものも作る事が出来ます。ずっと、一度はファイア〜な柄を作ってみたい衝動に駆られていますのでそのうち挑戦することにしましょう。粉体焼付塗装できれば良いのですがそこまでは気合いが入っていませんので(笑)スプレー塗料で良しとします。ラッカー塗装はアクリル系に比べるとやりにくかった・・

表面は通常の色の塗装をしてから、さらにクリアーで表面をコートするようにするとぐっと高級感が増した塗面に仕上がります。さらにクリアー塗装が乾いたら軽く#2000等の極細目の耐水ペーパーで表面をならして、さらにコンパウンドで磨いて仕上げると良いでしょう。今回は手抜きでクリアー塗装をしていません。

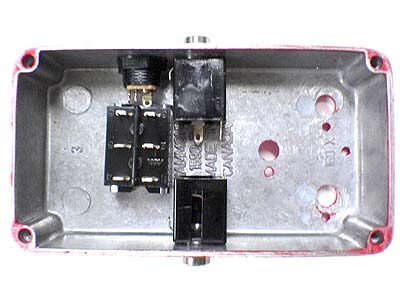

部品を組み付ける

いよいよ組付けです。機械的に取付けの必要な部品を組み付けます、ボリュームは基板から直接生えているので、それ以外の入出力の端子、電源ジャック、フットスイッチ用の押しボタンスイッチを取付けてネジを締めます。

部品取り付け後外観

ここまで終えれば配線済みの基板から引き出した入出力や電源の線と、端子類を結線して、ボリューム付き基板を組み付けてしまえば完成となります。

加工中は本当に家内制手工業の状態で、ガリガリゴリゴリ、キュッキュッうるさい上に金属粉や金属片まみれになりながら加工し、洗面所では表面研ぎ出しの際のアルミの微粉が洗面槽を汚すので後の掃除も大変です。細かい切子は足下等も含めて広範囲に飛び散るため、意外なところから落ちてキラリと光る金属くずを見つける事があります。塗装をすると有機溶媒の匂いで遠くへ旅立ちそうになります。

これだけの作業はよく考えると、好きなだけでは無理ですね(笑)。なにか、こう、使命感があって目的の達成に向かってひた走る意思を必要とするのでは・・・それって修行??

よくよく考えると、なんだか趣味とは言えないような気がしてきました。

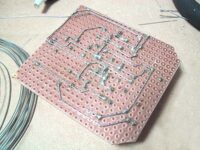

引き続き中の基板を作って行きます。